PLCの時代・ジ・エンド?

ものづくり太郎さんが「PLCの時代・ジ・エンド」という刺激的なタイトルの動画をアップしています。

https://youtu.be/_g_z7wciP0w

この動画の内容は、今後FA設備の制御方式がどうなっていくかを解説したものであり、FAの仕事に携わる者にとってたいへん興味深い内容です。しかしこの動画をより深く理解するためには、従来の制御方法を知っていたほうがよいのではないかと思います。そこで、簡単ではありますが以下に解説したいと思いますので、もし興味があればご覧ください。

実は日本のPLCはガラパゴス化していて、世界標準とは少し異なっています。その相違点は大きく分けて2つあります。

一つ目は、日本ではPLCのプログラミング言語といえばラダー言語が主流ですが、海外とくに欧州では、SFC言語やFBD言語などのいわゆる構造化言語が多く採用されているという点です。

近年のFA設備は、昔のようにカムを使って動く設備は少なく、サーボモータやロボットを使った設備がほとんどです。そして、その動作はシーケンシャルです。シーケンシャルというのは順次という意味で、前進→下降→吸着→上昇→後退というように順次的に動作することを意味します。そのような順次動作をする設備の制御には、構造化言語が向いています。

カムで動く設備はそれとは対照的です。カムで動く設備は、まさにカムがモーターによって一定速度で常時回転していて、その装置のあらゆるユニットや機器は、そのカムとメカ的に連動して動いています。これは言い換えれば、カラクリ装置のようなものですから、そもそも制御によって動作が決まるのではなく、カムによって動作が決まります。このためPLCは、設備の動きを制御するというよりは、補助するというイメージになります。具体的には、カムが位置Aに達したらバルブAをON、位置Bに達したらバルブBをONというように、設備の動きを補助する機器をカムの位置に応じてONしたりOFFしたりする役割になると思います。このような場合のプログラムには、ラダー言語が向いています。

前述のように、現在ではカムで動く設備はかなり少なくなってきています。にも拘らず日本では、ラダー言語によるプログラミングが主流になってしまっています。私の感覚では日本のFAのプログラマーの9割以上がこの言語で開発を行っているのではないでしょうか。

2つ目の相違点は、日本ではPCを使って制御するのではなく、専用のハード、いわゆるPLCを使って制御することが殆どであるという点です。

PLCはPCと異なり、各メーカーがそれぞれの独自設計でCPUユニットや周辺機器、開発ツールを提供しています。これはいわゆる「囲い込み戦略」というものです。そのメーカーの製品同士だけが繋がるようにすることで、顧客をロックインさせることが狙いになっています。つまり、たとえばA社のPLCを使ったら、周辺機器も全てA社にしなければなくなります。そのようにしてメーカーは自社の利益を確保してきました。

一つのメーカーの利益だけを考えれば、このやり方でもよいのかも知れません。しかし、日本のFA産業全体の利益を考えたら、この方法は得策ではないと思います。なぜなら、それはパソコンの業界を見てみればわかります。パソコン業界は、メーカー同士によって、いわば協業体制が組まれていると言えます。業界内で規格を統一し、どのCPUボードであっても、他社のボードを動作させることができるようになっています。その結果、各ボードは信じられないほど低価格になり、性能もどんど向上していきました。ユーザーはその恩恵を多大に享受しています。

PLCは、そのような理由でメーカーを超えた機器同士の組み合わせが自由にできません。協業体制が不十分なのです。このままでは、日本のFA産業という括りで見た場合、国際競争力が低下してしまうのではないかという懸念があります。

ここまでをご理解いただいた上で、やっと、ものづくり太郎さんの動画の話に入ることができます。ものづくり太郎さんの言いたいことを超簡単に言うと、「今後はPLCに代わってIPCでの制御が主流になっていきますよ」というものです。

IPCというのは、Industrial PC、つまり産業用PCのことで、高信頼性や耐ノイズ性などを備えた堅牢なPCです。動画で紹介されていたBECKHOFF(ベッコフ)というメーカーは、そのIPCのパイオニアであり、ドイツの中規模企業でナンバー1だと言います。

そして、そのBECKHOFFは、EtherCATという通信規格も開発しています。こればフィールドネットワークの一つで、他にはCC-LinkやMECHATROLINKなどがありますが、中でもEtherCATは、高速性と同期性が非常に優れており、この動画によると、採用している企業が6000社もあるとのことです。CC-Linkが2000社ですから、その3倍ということになります。

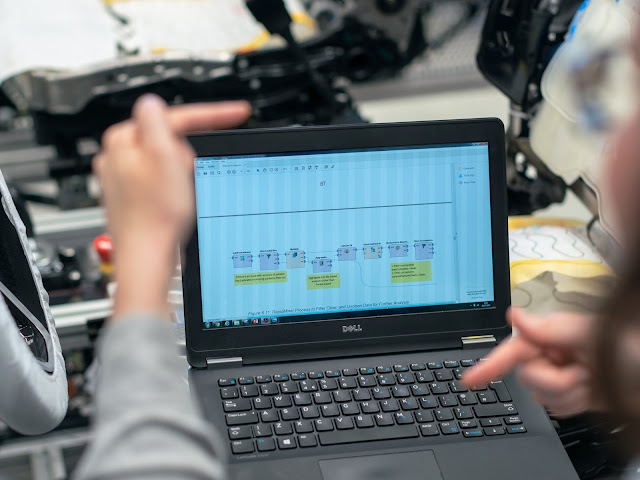

このような普及率の高いフィールドネットワークを使えば、メーカーを超えてあらゆる機器との接続が可能になり、長期的には、FA設備の性能向上とコスト削減に繋がっていきます。しかもIPCはWindowsで動いていますから、ソフトウェアもバリエーションがいくつかあり、それらはラダー言語のほかに、SFC言語、FBD言語、CFC言語などの構造化言語も使用可能です。設備の性質に合わせて言語が選べますので、プログラミング効率が大幅に向上します。さらには、工場をDX化して工場全体を最適化するときにも役立ちます。

私は長い間、ラダー言語が主流となっているFA業界に疑問を持ってきました。おそらくそういうユーザーは私だけではないはずです。しかしなぜか国内では、ラダー言語を使うPLC、いわゆるハードウェアPLCに固執しているエンジニアが多いためか、PCを使った制御、いわゆるソフトウェアPLCはなかなか普及しません。

ですがこうした状況の中では、日本も今後はIPCを積極的に利用し、プログラミング効率を向上させたり、協業体制を整えたり、DX化もしやすい環境をつくっていかなければ、日本のFA産業が国際競争力を失ってしまう可能性があります。そのためには、エンジニアがこれまでのやり方に固執せず、まずはIPCを触ってみるということが最も大切なのかも知れません。